|

Шаровая

опора служит так же как и наконечник для поворота колеса автомобиля, однако

на отечественных автомобилях, в частности на "Жигулях" шаровая

опора кроме своей непосредственной задачи выполняет функцию поддержания

всей подвески автомобиля. Шаровая

опора служит так же как и наконечник для поворота колеса автомобиля, однако

на отечественных автомобилях, в частности на "Жигулях" шаровая

опора кроме своей непосредственной задачи выполняет функцию поддержания

всей подвески автомобиля.

Нагрузки выпадающие на долю шаровой опоры очень высоки, так усилия вырыва

пальца из корпуса шаровой опоры составляет более 5 тонн, а усилие выдавливания

- 3 тонны.

Поэтому шаровые опоры для отечественных автомобилей перешли в разряд расходных

материалов, таких как автомобильные фильтры.

Основные виды конструкции шаровых опор:

- Штампосварная

- Закатная

- Цельнокованная

Штампосварная шаровая опора была предложена итальянскими

инженерами

вместе со всей конструкторской документацией на автомобиль.

На то время данная конструкция шаровой опоры была достаточно технологична,

проста и соответствовала требованиям, предъявляемым во всем мире к данному

узлу, однако она не учитывала действительности отечественных условий эксплуатации.

"В России нет дорог, есть только направления", как писал знаменитый

классик.

- По мере износа внутреннего вкладыша и появления люфта в работе шаровой

опоры

усилия вырыва и выдавливания пальца из шаровой опоры растут практически

пропорционально.

Поэтому данная конструкция не может обеспечить 100% гарантию.

- Две довольно тонкие штампованные пластины (толщина 3 мм) соединенные

с собой методом точечной сварки даже визуально кажутся менее прочными,

чем цельнокованная.

В 95 случаях из 100, когда отрывается колесо в "Жигулях",

на них были установлены шаровые опоры именно штампосварной конструкции.

- Кроме этого, существенным недостатком данной шаровой опоры является

заливная конструкция вкладыша (подшипника скольжения) опоры.

Вкладыш очень гладкий и в отличие от современных подшипников скольжения

не имеет каких либо канавок

для задержания смазки в области трения шарового пальца, смазка может

не задерживаться в плоскости трения и

шаровая опора выйдет из строя намного быстрее.

- Точечная сварка, применяемая для сварки двух пластин, требует точного

соблюдения технологического процесса,

так как при некачественной сварке две пластины могут разделиться, и

появится люфт, который приведет к выходу из строя шаровой опоры.

Закатная шаровая опора так же имеет свои недостатки, хотя и выглядит

так же массивно, как и цельнокованная.

- Место, которое отвечает за вырыв пальца из корпуса после обработки

достаточно тонкое и поэтому может не выдержать усилие в 5 тонн вырыва

пальца.

- Так же закатная схема не гарантирует, что при работе шаровой опоры

в составе автомобиля, завальцовка выдержит нагрузку в 3 тонны на выдавливание

пальца из корпуса. Мы не говорим о том, что палец может выдавиться,

однако может появиться люфт и как следствие шаровая опора начнет стучать.

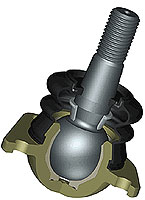

Цельнокованная шаровая опора - производства Fenox, которую еще

называют усиленной -

изначально внушает доверие: толстые стенки, единый корпус.

Особенности цельнокованных опор Fenox:

- При производстве Fenox не испытывает ее на выдавливание пальца из

корпуса, так как прочность корпуса в десятки раз превосходит этот параметр.

Усилие вырыва контролируется диаметром обжатия корпуса.

- Угленаполненный вкладыш шаровых опор Fenox имеет белорусские и российские

патенты.

Он значительно повышает коэффициент трения, а следовательно увеличивает

срок службы шаровой опоры.

- Подшипники скольжения: первоначально применялись вкладыши метало-керамические,

затем заливные,

а в настоящее время - пластиковые.

Основной характеристикой вкладыша является его твердость, которая

должна быть приблизительно равной твердости пальца, а так же на вкладыше

должна задерживаться смазка, для чего и служат канавки в его внутренней

части. Кроме задержания смазки канавки служат так же и для удаления посторонних

абразивных частиц с области трения.

Пальцы шаровых опор и рулевых наконечников в настоящее время получают

тремя способами:

- Механическая обработка - точение.

Получение пальца точением самый простой метод, однако, и самый затратный.

При данном методе образуется большое количество отходов.

Палец, полученный с применением точения легко определить, так как на

конусе пальца остаются следы

от механической обработки.

- Поперечно клиновой прокат

Поперечно клиновой прокат предполагает прокат нагретой до нужной температуры

заготовки между двумя клиньями, обеспечивающими нужную конфигурацию

изделия. Однако в большинстве случаев после данной операции требуется

так же механическая обработка конуса пальца, так как данный метод не

всегда позволяет получить деталь с необходимыми размерами. Палец, полученный

с применением поперечно клинового проката так же можно узнать по оставшемуся

нагару на его корпусе.

- Холодная высадка

Холодная высадка-самый технологичный и самый экономичный процесс получения

пальца, и кроме этого палец, полученный данным методом, считается самым

прочным, хотя процесс закалки пальца необходим при всех вышеперечисленных

способах.

Дело в том, что твердость стали, составляет 27 HRC, необходимая твердость

для пальца-28-32 HRC поэтому, после всех перечисленных методов получения

пальца его закаливают, а когда говорят, что палец сырой (механически

обработанный) это еще не значит, что его твердость не соответствует

необходимым значениям, тем более, если он прошел процесс закалки.

К сфере шарового пальца так же предъявляются требования по шероховатости

поверхности:

- Для улучшения процесса трения поверхность сферы должна быть гладкой,

однако если она будет сверх гладкой, то на ней не будет задерживаться

смазка и как следствие повышенный износ изделия.

- Для склеивания двух гладких поверхностей (кожа, стекло, пластик) необходимо

их зачистить, иначе они не склеятся.

- Так же будет влиять и повышенная твердость пальца, которой ряд производителей

добиваются

специальным покрытием пальцев (нильборовое покрытие).

В следствии чего палец будет работать по принципу наждака, шлифовать

более мягкий материал.

Для обеспечения антикоррозийной защиты корпуса шаровой опоры (наконечника)

производители применяют ряд покрытий:

- химокс-химическое оксидирование

- краска

- оцинковка-покрытие цинком

Химокс

и оцинковка (применяемая производителем Fenox) практически одинаковое

покрытие с одной лишь разницей, что в первом случае покрытие корпуса происходит

химическими реагентами во втором цинком. При данных методах покрытие достаточно

тонкое и оно проникает в поры металла, что не дает ему отслаиваться, как

это происходит при покраске. Химокс

и оцинковка (применяемая производителем Fenox) практически одинаковое

покрытие с одной лишь разницей, что в первом случае покрытие корпуса происходит

химическими реагентами во втором цинком. При данных методах покрытие достаточно

тонкое и оно проникает в поры металла, что не дает ему отслаиваться, как

это происходит при покраске.

Пыльники шаровых опор (наконечников) служат для защиты области

трения от попадания в нее посторонних частиц.

В резину, из которой производятся пыльники, для ее эластичности замешивают

полимерные добавки.

Однако ни где в мире для деталей подвески, не применяется так называемый

силикон, как это стало модным на постсоветском пространстве.

Пыльники на которых применен фланец, более технологичны - не требуется

установки стопорной пружины, однако добиться прочного соединения резины

с металлом не легко и острый бордюр фланца будет резать резиновый пыльник

при максимальных углах качания пальца.

Форма пыльника, может быть куполообразной (применяется в основном

зарубежными производителями), и такой как применяется на сегодняшний день

отечественными производителями. Отечественная конструкция обоснована в

основном большими нагрузками на шаровую опору, а так же экономикой.

Производство куполообразных резиновых пыльников требует наивысшего

качества сырья, так как данный пыльник из-за своей формы испытывает большие

нагрузки, чем отечественный и как следствие цена его во много раз выше.

Для защиты резьбы от забивания и трансформации пыльника при транспортировке

на шаровых опорах Fenox

предусмотрен защитный колпак, который можно использовать как экспозитор

(для выкладки шаровой опоры на прилавке).

Кроме этого защитный колпак позволяет плотно располагать шаровую опору

в индивидуальной упаковке.

На колпаке нанесена надпись "Fenox", а на его дне располагается

логотип "Fenox".

Шаровые опоры

Fenox (Фенокс) - отличительные особенности

|